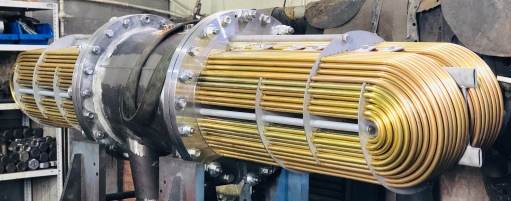

Отгрузка корпуса нагнетателя Н-9000 для ОАО "ЕВРАЗ Качканарский ГОК"

В течение 5,5 месяцев специалисты нашей организации изготавливали корпус нагнетателя Н-9000. Изготовленный корпус в дальнейшем был установлен и успешно эксплуатируется на производственных мощностях ОАО «ЕВРАЗ Качканарский горно-обогатительный комбинат»

Корпус нагнетателя состоит из двух всасывающих камер — левая и правая — и улитки нагнетателя. В свою очередь каждая из сборочных единиц состоит из двух половин. Вся конструкция корпуса нагнетателя Н-9000 сварная.

ООО «НПО «КСК» изготавливает корпуса различных нагнетателей: Н-6500, Н-7000, Н-7500, Н-7700, Н-9000, Н-9500 и многих других.

Так как наша организация производит корпуса нагнетателей в сварном варианте, соответственно, существует масса особенностей конструкции и технологии ее изготовления. Нами разработана, внедрена в производство и успешно эксплуатируется боковые конические стенки корпусов и улитки нагнетателя в сварном варианте, ранее изготавливавшихся из штампованных заготовок. В виду сложности изготовления штамповой оснастки и отсутствия штамповых прессов необходимых типоразмеров, изготовление штампованных боковых конических стенок в настоящий момент технологически и экономически нецелесообразно.

Принимая во внимание, что всасывающие камеры и улитка нагнетателя изготавливаются в сварном варианте, такой конструкции технологически необходимо снимать остаточные напряжения, возникающие в практически любом крупногабаритном сварном изделии.

Для снятия остаточных напряжений в подобных сварных конструкциях можно применять либо термическую обработку — отжиг, либо применять механический способ обработки — проковку, прокатку, вибрационную обработку, обработку взрывом.

Термическая обработка — это классический метод, применяемый для снятия остаточных напряжений, имеющий как очевидные плюсы, но также имеются и недостатки этого метода. В условиях рационального экономического подхода к формированию стоимости продукции, необходимо понимать, что сам процесс термической обработки связан с дополнительными операциям, которые имеют свой временной цикл и, соответственно, стоимость. В частности, после проведения термической обработки необходимо проводить пескоструйную обработку, зачистку конструкции.

В условиях нашего производственного комплекса для снятия остаточных напряжений используется метод вибрационного снятия остаточных напряжений. Суть метода заключается в создании с помощью специальных вибровозбудителей в готовой сварной конструкции переменных напряжений с определенной амплитудой. Создаваемые вибровозбудителями переменные напряжения на определенных частотах при достижении предела текучести приводят к снижению и перераспределению напряжений, связанных с неоднородностью силового или температурного поля внутри конструкции.

С некоторыми фотографиями этапов изготовления продукции Вы можете ознакомиться в нашей фотогалерее выполненных работ.

01 октября 2016 г.